高强无收缩灌浆料

产品特点

1. 早强、高强:1-3天抗压强度30-50Mpa以上。

2. 抗离析性能:高强无收缩灌浆料克服了现场使用中因加水量偏多所导致的离析现象。

3. 绿色环保:不含有苯系物、卤代烃、甲醛、重金属等成分,无毒、无味、无污染、不燃不爆,可按一般货物运输。

4. 微膨胀性:保证设备与基础之间紧密接触, 二次灌浆后无收缩。

5. 自流性高:可填充全部空隙,满足设备二次灌浆的要求

6. 可冬季施工:允许在-10℃气温下进行室外施工。

7. 耐久性强:经上百万次疲劳试验50次冻融循环实验强度无明显变化。在机油中浸泡30天后强度明显提高。

8. 抗开裂能力:现场使用中因加水量不确定、环境温度不确定以及养护条件限制等因素裂纹现象。

适用范围

标准型 地脚螺栓锚固、栽埋钢筋,有抗油要求的设备基础二次灌浆 -15

加固型 建筑物的梁、板、柱、基础和地坪的补强加固 -15

超早强 施工时间短,2小时强度达C20,二次灌浆抢工期工程 -10

超流态 预应力孔道灌浆,混凝土梁柱加固角钢与混凝土之间缝隙灌浆 -5

超高强 用于重荷载或特殊要求高震动荷载要求 -15

防冻型 寒冷地区冬期施工专用灌浆料,负温下强度增长快,无受到冻害影响,地脚螺栓锚固、栽埋钢筋 -20

耐热型 高温环境下专用灌浆料,高温下体积稳定,热震性好,设备长期处于高温辐射温度500℃环境 5

|

CGM-1 |

灌浆厚度30mm<δ<150mm设备基础二次灌浆,地脚螺栓锚固,栽埋钢筋,建筑物梁、板、柱、基础和地坪的补强加固。 |

|

CGM-2 |

含5~10mm大骨料,适用于灌浆层厚度δ≥150mm,且灌浆长度L<1000mm设备基础二次灌浆。建筑物的梁、板、柱、基础和地坪的补强加固(修补厚度≥60mm)。 |

|

CGM-3 |

超细骨料,适用于灌浆层厚度5mm<δ<30mm的设备基础及钢结构柱脚板二次灌浆。混凝土梁柱加固角钢与混凝土之间缝隙灌浆。 |

|

CGM-4 |

2小时强度达到15Mpa,适用于铁路枕轨等快速抢修,水泥混凝土路面、机场跑道等快速修补,止水堵漏快速修补。 |

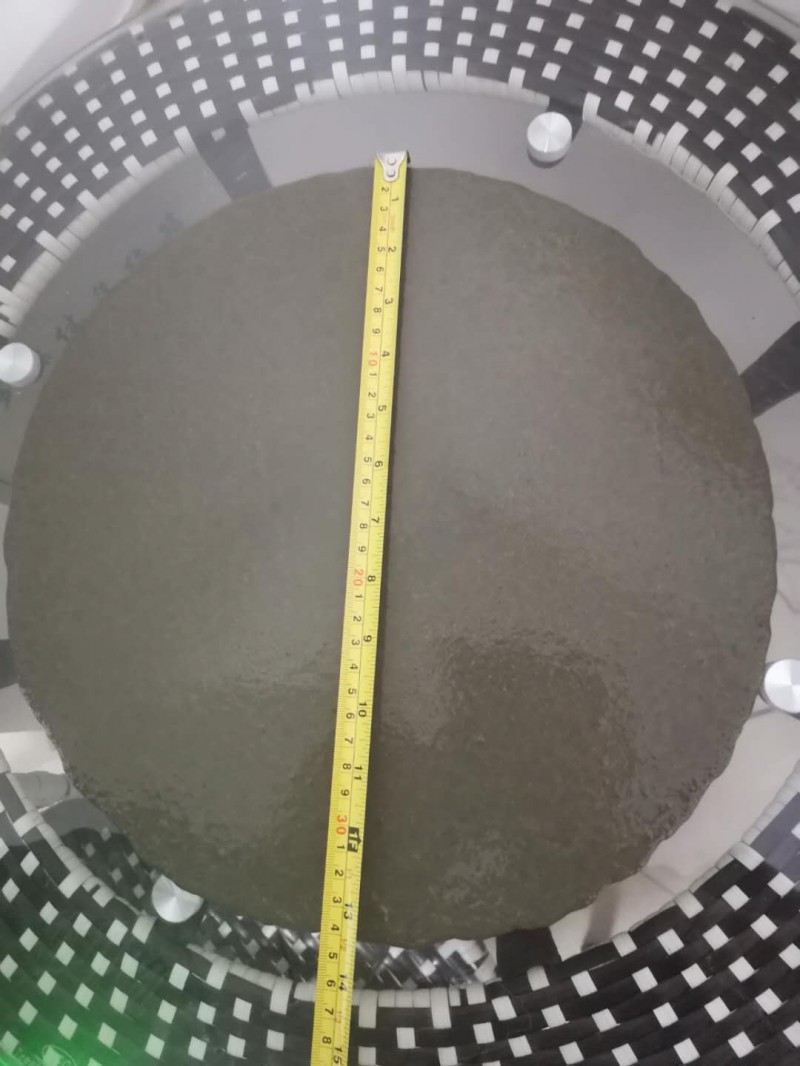

技术指标 符合YB/T9261-98标准指标 20℃标养、试块尺寸:40×40×160mm,100×100mm

|

项目 |

1d竖向 |

抗压强度(MPa) |

流动度(mm) |

坍 落 度(mm) |

最低施工温度(℃) |

参考 |

容重 |

||

|

1天 |

3天 |

28天 |

|||||||

|

CGM-1通用加固型 |

≥0.02 |

20 |

40 |

≥60 |

≥270 |

---- |

-10 |

13~14% |

2.3 |

|

CGM-2豆石加固型 |

≥0.02 |

20 |

40 |

≥60 |

---- |

≥270 |

-10 |

13~14% |

2.4 |

|

CGM-3超细加固型 |

≥0.02 |

20 |

40 |

≥60 |

≥270 |

---- |

-10 |

13~14% |

2.3 |

|

项目 |

1d竖向 |

抗压强度(MPa) |

流动度(mm) |

坍 落 度(mm) |

参考用水量 |

容重 |

|||

|

7小时 |

1天 |

28天 |

|||||||

|

CGM-4超早强加固型 |

≥0.02 |

≥15 |

25-45 |

55-75 |

≥270 |

—— |

13~14% |

2.3 |

|

各种试模尺寸间强度换算关系

|

试模尺寸 mm |

40×40×160 |

70.7×70.7×70.7 |

100×100×100 |

150×150×150 |

|

龄期(d) |

||||

|

1天 |

100 |

90 |

90 |

90 |

|

3天 |

100 |

80 |

80 |

80 |

|

28天 |

100 |

70 |

70 |

70 |

1、机器搅拌:混凝土搅抖机或砂浆搅抖机

2、人工搅拌:搅拌槽及铁铲若干

3、水桶若干

4、台秤若干

5、流槽

6、高位漏斗、灌浆管及管接头

7、灌浆助推器

8、模板(钢模、木模)

9、草袋、岩棉被等

10、棉纱、胶带

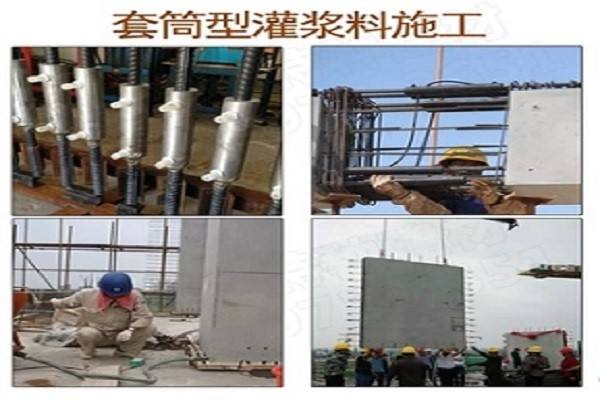

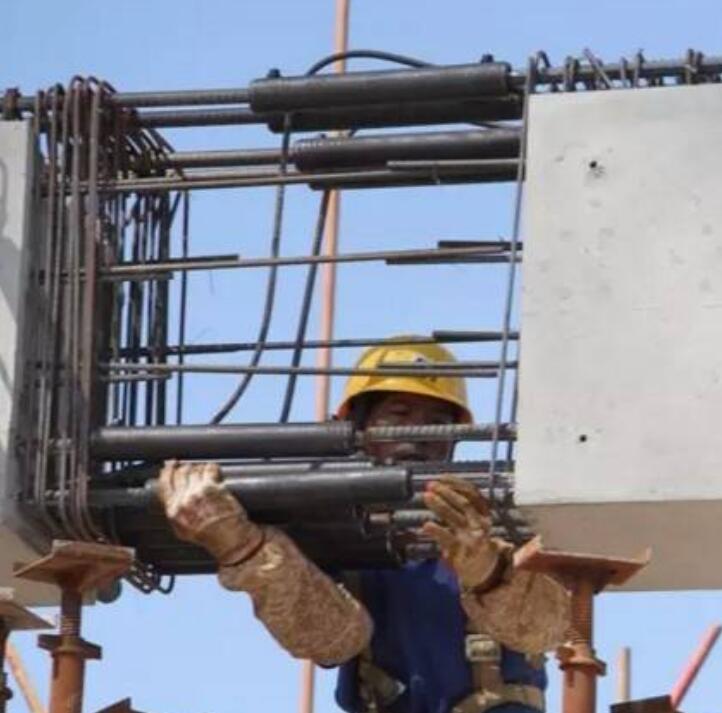

用途: 设备基础二次灌浆 地脚螺栓锚固及钢筋栽埋 混凝土结构加固和修补

施工方法

第一步:基础处理

基础表面应进行凿毛处理。清洁基础表面,不得有碎石、浮浆、浮灰、油污和脱模剂等杂物。灌浆前24小时,基础表面应充分湿润,灌浆前1小时,清除积水。

第二步:支摸

1、按灌浆施工图支设模板。模板与基础、模板与模板间的接缝处用水泥浆、胶带等封缝,达到整体模板不漏水的程度。

2、模板与设备底座四周的水平距离应控制在100mm左右,以利于灌浆施工。

3、模板顶部标高应高出设备底座上表面50mm。

4、灌浆中如出现跑浆现象,应及时处理。

第三步:灌浆料配制

1、一般地,按通用加固型按12-14%的标准加水搅拌,豆石加固型按9-10%的标准加水搅拌。

2、推荐采用机械搅拌方式,搅拌时间一般为1-2分钟(严禁用手电钻式搅拌器)。采用人工搅拌时,应先加入2/3的用水量拌和2分钟,其后加入剩余水量搅拌至均匀。

3、每次搅拌量应视使用量多少而定,以保证40分钟以内将料用完。

4、现场使用时,严禁在HGM灌浆料中掺入任何外加剂、外掺料。

第四步:灌浆施工方法

1、较长设备或轨道基础,应采用分段施工。

2、二次灌浆时,应符合下列要求。

①、二次灌浆时,应从一侧或相邻的两侧多点进行灌浆,直 至从另一侧溢出为止,以利于灌浆过 程中的排气。不得从四侧同时进行灌浆。

②、灌浆开始后,必须连续进行,不能间断。并尽可能缩短灌浆时间。

③、在灌浆过程中严禁振捣。必要时可用灌浆助推器沿灌浆层底部推动HGM灌浆料,严禁从灌浆层中、上部推动,以确保灌浆层的匀质性。

④、设备基础灌浆完毕后,应在灌浆后3-6小时沿设备边缘向外切45度斜角(见下图)以防止自由端 产生裂缝 , 如无法进行切边处理,应在灌浆后3-6小时后用抹刀将灌浆层表面压光。

⑤、当灌浆层厚度超过150mm时,应采用豆石加固型高 强无收缩灌浆料。

⑥、当设备基础灌浆量较大时,豆石加固型灌浆料的搅拌应采用机械搅拌方式,以保证灌浆施工。

第五步:养护

1、灌浆完毕后30分钟内应立即加盖湿草盖或岩棉被,并保持湿润。

2、冬季施工时,养护措施还应符合现行<<钢筋混凝土工程施工及验收规范>>(GB50204)的有关规定。

3、灌浆料达到拆膜时间后,可进行设备安装,具体时间参见“拆膜和养护时间及环境温度的关系表”。

4、在设备基础灌浆完毕后,如有要剔除部分,可在灌浆完毕后3-6小时后,即灌浆层硬化前用抹刀或 铁锨工具轻轻铲除。

5、不得将正在运转的机器的震动传给设备基础,在二次灌浆后应停机24-36小时,以免损坏未结硬 的灌浆层。

包装贮运

1.包装规格:50kg/袋,存放在通风干燥处并防止阳光直射。

2.保质期为6个月,超出保质期应复检合格后方可使用 。

3.产品包装以实际发货为准,此图片仅为参考。